IPC产品概要

Beckhoff工业PC的特色

包括面板型PC,控制柜PC,控制面板

1. Beckhoff工业PC的特色

1.1. PC与PLC控制特性之比较

选择控制系统,是机械设计的初始阶段最重要的决策之一。20世纪70年代,当可编程逻辑控制器(PLC)首次推出以后,它们就主导了过程和自动化市场。多年来,PLC一直在机械自动化控制的发展中发挥引领作用。不论是用于汽车行业的小型控制器,还是整个工厂运行的大规模控制器,PLC都是个中首选。

然而,从20世纪90年代初开始,由于处理器速度的提高及范围的扩宽,以及此类元件成本的降低,PC成功地打入了过程和自动化市场。PC应用不断地增加,并且还在加速发展,这两种技术之间的界限也变得模糊。十年前,确定控制器的类型很容易,但如今却不是这样了。

比之开关盒及继电器面 板,PLC是一种更精简、灵活、可靠的选择。在工厂中,它专门承担一些特殊任务,取代开关及继电器面板电路的位置,而其语言及结构模块则环绕在安装位置四周。此外,在高水平电磁干扰、污染和振动的挑战性环境中,它还具有耐用性及稳定性。随着时间的推移,PLC逐渐升级并具备了运动控制、先进的比例-积分- 微分(PID)过程控制、集成安全等性能,并同时吸收了一些PC功能,如web服务器及网络工具。

另一方面,PC则在机械领域里担任着更高级别的角色。它主要应用于复杂运算、监控、测量、工厂网络以及对PLC的用户界面。它通常设在环境能得到充分控制的地点,因为它不像PLC那样,能在恶劣的工厂条件下稳定运行。

除了自身的核心能力外,历经发展的PC,最终也将PLC的功能收归囊中。同时,它也成为了更可靠的控制器,能在恶劣环境中运行,使这一优势不再是PLC的专 利。在对PC及PLC技术的控制架构的分析中表明,技术间的进一步融合将确凿无疑。在加入PCI卡、硬件驱动器及软件之后,PC就可以像PLC一样工作。 再加入实时内核,PC即可支持更多的关键任务及控制算法。而另一方面,内嵌PC的PLC,只需要配置键盘和鼠标即可开始工作。

既然如此,在应用中,如何决定选择PLC还是PC结构?为了使选择过程更加简单,首要步骤是,分析比较二者特性中的不同。其中,有7项主要的特性需要考虑:

■ 操作性

■ 鲁棒性

■ 适用性

■ 硬件集成

■ 防护

■ 安全

■ 编程

在分析系统操作时,重点放在系统如何运行及如何处理指令和任务这两个方面。标准PLC嵌入了一个具有专用处理器的实时操作系统(RTOS),可确保控制系统的高可靠性。另外,由于PLC专用于自动控制及过程,无须运行其它工具,因此无需杀毒程序或系统更新。

具有实时内核或实时操作系 统的PC,可达到与PLC控制相同的可靠性。在具有使用早期家用或办公用PC的经验后,用户可能比较担心PC的锁定问题(所谓的“蓝屏”)。其实,若操作系统软件未能正确处理优先级,锁定在任何操作系统上都可能发生,也包括PLC在内。对于工业应用,PC的操作软件专用于自动控制,因而发生锁定的概率很小。即便发生,实时内核也将不受影响地继续运行。实时操作,意味着在特定时间内,任何操作都能确保得到有效的处理。同步运动及先进的PID控制需要高水平的实时确定性,而非关键监督式控制器的操作,例如错误信息监控,非关键控制指令或查询的发送,则无需达到这样高的水平。

鲁棒性

控制器的鲁棒性,是指其在各种环境下的耐久程度。标准的成品PLC不含有活动部件,因此能在恶劣环境中运行数百万个周期。标准的PC则具有活动部件,例如风扇或硬盘驱动器,因此不太适合高振动水平的环境。

不过,工业PC(IPC)能提供一些选项,例如固态硬盘、非风扇冷却及并柜安装等。这些选项可使PC达到与PLC同等的耐用性,可承受最严酷的工业或环境条件。在此方面,PLC与PC已经融合,只是PC仍需额外的选项,才能与标准PLC相等同。

适用性

另一因素是适用性的简易度及成本,这可用控制器使用期间的维修及更换开销来衡量。对于PLC,运行时即可轻松更换外部设备。其紧凑的模块化设计,使得更换PLC亦十分方便。如此,则可减少机械的停机时间,节省成本。而PC也能通过热插拔来实现方便的更换,但仅适用于USB或其它外围设备。若PC具有更模块化的设计,例如机架或面板安装系统,更换时间也能与PLC相媲美。

若能对一个系统及其元件进行方便的更换,并备有一个长期有效的替代部件的资源库,将会很有帮助。某些行业的“备份需求”策略,即要求保有这种长期有效性。不同于硬件及固件变化很快的PC,PLC要实现“备份需求”相 对更为容易。试图找到一个可供更换的PC部件(即便仅在一年或二年后),要比PLC难得多。

硬件集成

在选择控制系统硬件时,一般都要用到外围设备、存储器及用户界面。一个宽广的选择范围,将是工程师们所喜闻乐见的。PLC和PC都能利用工业通信网络来控制众多的设备。这些知名的网络包括SERCOS,PROFIBUS,DeviceNet和CANbus,还有它们的同行,一些基于以太网的网络,如 SERCOS III,Profinet,EtherNet/IP以及EtherCAT。

PLC和PC都能提供一组现场总线的选项,但PLC内置了很多选项,而PC以及一些IPCs则需要额外的存贮卡及驱动器,才能提供这些选项。除了典型的现场总线网络外,PC还配备了一系列更加 开放和灵活的界面,例如USB、FireWire、串行、无线以太网等等。

这样,用户便能对更多已有设备进行访问,可处理一些PLC难以完成的任务,例如先进的高分辨率成像系统。这种系统能对图像进行存贮、分析和比较,必要时还能进行存档。由于PC具有相应的内存空间,而PLC 的存贮空间小、处理能力有限,因而前者更适用于这样的高级任务。

在一些应用中,用户界面十分重要。PC具有内置的用户界面,而PLC需要依靠开关、操作面板或工业PC。因此,即便PLC能通过现场总线与设备进行交互并执行复杂的操作,它仍需一台PC来处理那些对内存有要求的任务,或者实现与其它系统设备的连接。

防护

防护主要涉及文件系统和应用程序的保护。它具有两个方面:防止未经授权的外界访问(如病毒攻击,恶意软件等)以及用户访问限制(如限制用户权限,隐藏文件等)。

通常,PLC较少出现未经授权的外界访问。由于PLC具有专用的操作系统,被已知病毒攻击的实例很少发生。但这并不代表PLC对病毒免疫。多年来,PLC一直处于无病毒状态,因此一旦有病毒出现,将缺乏一种标准手段来监测和消除病毒。PC相对易受病毒攻击,但严格的安全措施能极大地减少潜在威胁,也可使用标准软件来检测和清除病毒。PLC和PC都提供了不同的用户访问级别,用以保证内容的安全,或在请求时呈现开放状态。

安全及编程

根据操作环境的不同,安全可能成为用户最为关注的问题。当人机交互具有潜在危险时,或在极为注重安全标准的机械验收场合,安全是至关重要的。

不论是在机械自动化,还是指定通信频道对设备运行进行严格监控,或是可选的冗余集成电路上,PLC都具有相当长的历史。直到最近,在一些基于PC的平台上,集成安全才得以应用。

设备功能性的优劣取决于所运行程序的质量。因此,编程环境及语言在优化机械性能方面至关重要。PLC与PC方案的主要区别之一,就是代码的执行方式。PLC采用基于扫描及事件驱动程序的混合执行,而PC软件通常为事件驱动。由于系统首先需要在循环中完成优先级更高的任务,PLC程序的基于扫描执行所需的时间可能更长。执行方式不同,其编程原理也不同。用户往往只惯于使用其中的一种。对于编程语言也是这样:PLC采用的是IEC61131-3所规定的编程语言(梯形图,指令表等)或供应商专供语言。而基于PC的控制器可使用诸如C/C++/.NET这样的编程语言。

成本商讨

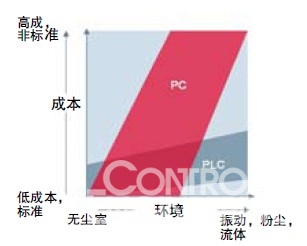

很多应用既可以采用PC也可以采用PLC,但对于某些应用,不同方案间的成本差异很大。PC与PLC结构之间的成本比较,主要在性能、扩展性、环境及发展工作等方面。

若控制系统必须实现苛刻的计算、处理复杂的网络负载以及处理大量数据时,基于PC的方案可能更节省成本。PC的初始成本可能更高,但它提供了一个强大的系统,且只有当性能需求增多时,才会逐渐增加成本。PLC初始价格较低,但若对高端性能有需求时,成本可能赶超PC(见图1)。

图1 性能与成本图片来源:Bosch Rexroth 公司

图2 扩展性与成本

图3 运行环境与成本

图4 发展时间与应用等级图片来源: Bosch Rexroth 公司

图5 PC逐渐成为更为可靠的控制器,可在恶劣环境下运行。而在以前,这只有PLC才能做到。图片来源: Bosch Rexroth公司。

图6 在PLC和PC之间作选择时,可先对这两种技术的不同特性进行分析比较,这些特性包括操作、鲁棒性、适用性、硬件集成、防护、安全、编程及成本等等。图片来源: Bosch Rexroth公司。