EtherCAT及E-bus模块

XFC技术用于汽车转向器的间隙检测

文|倍福华东区技术工程师 刘明、王兰立

摘要

介绍了一种测量转向器间隙的新方法。使用了PC 控制和基于EtherCAT和分布时钟同步的超采样技术,在同一个控制器内完成运动控制、模拟量采集和数据分析及结果显示。间隙检测结果更加精准,数据分析和显示更加实时。整个系统结构简单,稳定可靠,维护方便。

引言

汽车转向器是汽车转向系统中的关键部件,其性能对汽车的行驶安全至关重要。常用的汽车转向器有齿轮齿条式、蜗杆曲柄销式和循环球式。齿轮齿条式转向器结构简单、紧凑、传动效率高,在轿车、微型货车和轻型货车应用广泛。

本文中的间隙检测工位是转向器装配检测线上重要的一环,用来在线检测齿轮齿条式转向器齿条和齿轮的咬合间隙。装配线前段工位装配完成的每台转向器送至间隙检测工位进行间隙检测,如果测量结果符合车厂指标,则进入后段的激光打标、总检和包装;如果测量结果不达标,控制系统控制拧紧枪拧紧或拧松转向器螺塞来调整间隙,再进行间隙检测,直至检测达标。目前齿轮齿条式转向器间隙检测大多使用传统的PLC搭配工控机以及数据采集PCI卡来完成逻辑控制、数据采集和伺服控制,系统复杂,不便维护。

BECKHOFF 控制平台是基于IPC的控制系统[1],集多种控制功能于一体,一个平台就可以完成转向器自动调整间隙所需的运动控制、模拟量采集和数据分析及图表显示,是汽车转向器装配和检测行业的运用发展方向。

1.间隙检测工艺简介

被检测的工件是齿轮齿条式汽车转向器,检测部位是齿轮和齿条之间的间隙。

图1 齿轮齿条式转向器结构

齿轮齿条式转向器间隙检测工位机械结构如图2 所示

图2 转向器间隙检测工位机械结构示意图

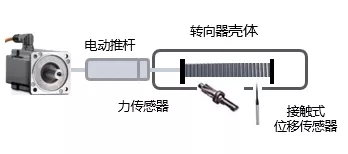

检测的方法是:伺服电机驱动电动推杆,电动推杆连接转向器齿条,中间有力传感器检测实时推拉力。齿轮接触到齿条的端点时,会有一个冲击力,通过检测推拉力的变化,就可以检测出齿条左右端点,从而确定齿条的行程。接触式位移传感器用来测量整个行程中转向器齿条和齿轮的咬合间隙。

图3 齿轮齿条式转向器间隙检测工艺示意图

首先,伺服电机驱动电动推杆向右运动,齿轮接触齿条左端点时伺服电机停止运行,系统读取伺服电机当前位置作为齿条左端点位置;然后,伺服电机驱动电动推杆向左运动,齿轮接触齿条右端点时伺服电机停止运行,系统读取伺服电机当前位置作为齿条右端点位置;最后,接触式位移传感器伸入转向器内,伺服电机驱动电动推杆做单次往复运动,同时位移传感器检测转向器齿条和齿轮的咬合间隙。

2.控制难点和控制方案

传统的控制方案是:PLC先给伺服驱动器发恒速运行指令,让齿条向指定方向恒速运行,运行过程中,如果力传感器采集到的力大于设定的经验值,判断找到端点位置,此时PLC再给伺服驱动器发送停止指令让伺服电机停止运行。为了避免电动推杆推动齿条到达端点时过于猛烈的撞击影响机械部件和传感器的寿命,推杆只能尽量低速运行。另外,要在一个长度单位内采集足够多的数据,得到的间隙最大值和最小值才趋于真实。

假如PLC运算周期10ms,要求相邻测量点的距离不超过0.1mm,那么电动推杆的速度上限为:

0.1mm/10ms=0.01mm/ms=10mm/s

如果放宽测量点的间距要求到不超过1毫米,那么电动推杆的速度上限为100mm/s。所以传统的控制方案无论是测量的效率还是测量的准确程度都难以满足市场的要求。

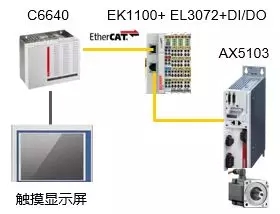

图4 控制系统架构图

运行在C6640上的TwinCAT控制软件,其控制周期可以低至50us[3]。使用极速控制技术XFC的超采样模拟量输入模块EL3702,采集位移传感器的信号,每个控制周期最多可以等时间间隔采集100个数据,每秒钟最多可采样10万次。电动推杆由AX5103伺服驱动器和AM8532-1D10-0000AM5103伺服电机驱动。HMI采用MFC开发,在同一个工控机上运行,用户接上触摸显示屏就可以操作。HMI软件通过TwinCAT ADS协议和TwinCAT之间进行数据的通讯,通讯双方位于同一套PC硬件,数据交互最快可在1ms内完成。

仍然以要求相邻测量点的距离不超过0.1mm为例,EL3702每秒可测量10万次,两次测量的时间间隔为10us,即0.01ms。所以电动推杆的速度上限为:

0.1mm/0.01ms=10mm/ms=10000mm/s

与传统的PLC控制方案相比,测量质量不变的情况下,测量效率可以提高1000倍。当然实际上在汽车转向器的齿条典型长度150mm的距离内,并不需要速度上到10米/秒。控制系统的这个潜力,在测量的效率和测量的准确程度上,都远远超出了市场的目前需求,为开发下一代测试设备做好了技术储备。

3.控制过程和效果

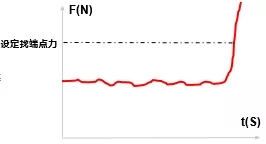

项目实施过程中,除了技术上保证测量质量和测量的效率之外[4],还要考虑电动推杆推动齿条到达端点时的冲击应该尽量小,否则会影响机械部件和传感器的寿命。原来的方案是检测到力矩传感器的值超限了,才停止推杆动作,力矩传感器检测到的受力过冲情况如图5所示:

图5 旧方案找齿条端点受力过冲的情况

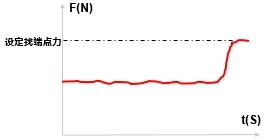

新的控制系统利用伺服驱动器AX5103的“位置控制加扭矩限幅”功能来实现找齿条端点的过程:PLC先根据设定的找端点力来给定扭矩限幅值“S-0-0092 Bipolar

Torque Limit”,如图6所示:

图6 AX5000驱动器扭矩限幅功能设置

然后,给伺服驱动器发恒速运行指令,碰到端点时伺服电机实际扭矩达到扭矩限制值,伺服电机自动停止,此时给伺服电机发送停止指令。这样伺服电机的输出力矩就不会过冲,力矩传感器检测到的受力过冲情况如图6所示。

图7 新方案找齿条端点受力没有过冲的情况

由图7可见,力矩传感器检测到的值始终限定在目标值以内,保证了机械部件的寿命和传感器的寿命。齿条端点找到后,PLC将扭矩限制值恢复为默认值1000,然后发送单次往复运行的命令给伺服驱动器,运行过程中HMI绘制采集到间隙值。如图8所示:

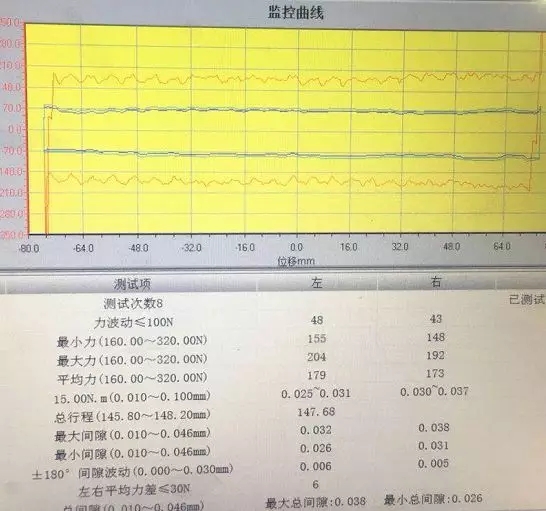

图8 转向器齿条和齿轮的咬合间隙曲线

由图8可见,经过几次齿条的往复运动,系统可以连续测量出咬合间隙、位置、力矩,并分析计算出间隙的最大值、最小值、波动幅度,力矩的最大值、最小值、平均值、波动幅度,总行程。借助于超采样模块EL3702[5]和伺服驱动器AX5000内部的分布时钟,以及EtherCAT的时钟同步功能[6],还可以分析得到齿条位置与咬合间隙的对应关系。如果发生批次异常,就可以用于事故原因分析。

结束语

基于BECKHOFF PC控制平台和XFC技术的转向器间隙检测台集HMI、逻辑控制、数据采集和运动控制功能于一体,控制平台简洁,便于编程和调试,系统结构简单,稳定性更高,可靠性更好。在测量的效率和测量的准确程度上,都远远超出了市场的目前需求,为开发下一代测试设备做好了技术储备。